低滚阻、高胎压......一文带你看懂电动汽车专用轮胎发展趋势

由于电动汽车具有良好的节能减排特性,汽车行业的专家和学者普遍认为电动汽车是未来汽车的发展趋势。当前电动汽车的发展和应用受制于电池的能量密度偏低,如何降低整车能耗和提升续驶里程成为研究热点,而采用低滚动阻力轮胎是提升电动汽车续驶里程的一个快捷有效的方法。我国完成轮胎子午化后,为了适应新世纪下的新政策,目前轮胎设计有了新的发展方向———节能环保型轮胎、绿色轮胎、防水滑安全轮胎、跑气保用轮胎及智能轮胎等。《中国制造2025》对低滚阻轮胎也提出了明确的要求:国产节能轮胎湿滑、磨耗、噪声性能持续改善,滚动阻力降低30%,实现节油6%以上,产品占自主市场份额超过50%。文章通过分析电动汽车专用轮胎的发展趋势,对如何降低电动汽车轮胎的滚动阻力进行了论述。

1,低滚阻发展趋势

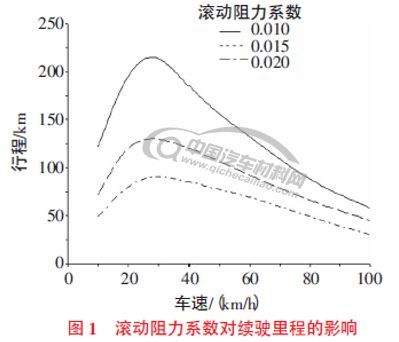

轮胎的胎压、直径和材料等因素都会影响轮胎的滚动阻力,进而影响汽车经济性。图1 示出滚动阻力系数(f)对一次充电续驶里程的影响。从图1 可以看出,轮胎的滚动阻力是轮胎对汽车经济性影响的最主要因素,汽车经济性随滚动阻力的增大而降低。

发动机输出功率的30%~40%消耗在轮胎滚动阻力上,而轮胎变形阻力占轮胎滚动阻力总值的90%以上(轮胎空气阻力、轮胎与路面滑动阻力占10%左右),因此,有效地减小轮胎滚动阻力,需从减小轮胎变形阻力着手。

1)减小轮胎滚动阻力可从减轻轮胎质量出发。当轮胎质量减轻时,轮胎各部件需使用最小的部件厚度,这也是为了保证轮胎的使用性能。采用轻质材料可减轻轮胎质量,例如用芳纶带束层代替钢丝带束层。

2)减小轮胎材料的滞后损失是降低轮胎滚动阻力的另一种方案。试验测得,轮胎各部件能耗占轮胎能耗为:胎面胶39%、胎圈包布14%、三角胶13%、带束层8%、胎侧7%和帘布层6%,因此主要通过改进胎面胶来降低能耗。现如今,减小轮胎材料的滞后损失来降低轮胎滚动阻力系数的手段是增加轮胎中的有机硅能。

2,高胎压发展趋势

轮胎的工作气压直接关系到汽车行驶的安全性和经济性。在负荷一定时,轮胎工作气压过高,下沉量变小,地面接触面积缩小,单位面积所受的力增加,从而加速了胎面中部的磨损,缩短了轮胎的使用寿命,但是在此情况下,低滚动阻力有利于降低能量消耗;轮胎工作气压过低,下沉量增大,胎面边缘负荷增大,胎肩早期磨损,增加了滚动阻力,这对节能和减少轮胎磨损都不利。

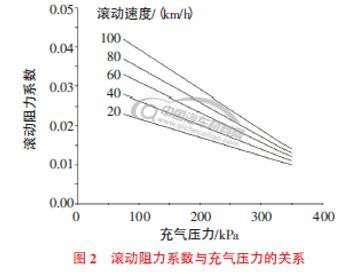

图2 示出滚动阻力系数与充气压力的关系。从图2可以看出,胎压越高,轮胎滚动阻力越低,这是由于高胎压增大了轮胎本身的刚度,从而降低了滚动产生的变形以及由此产生的滞后损失。轮胎滚动时所消耗的能量与速度成正比,若速度增加,轮胎的温度就会升高,能耗也就增多。欲使轮胎高速行驶,并保持良好的轮胎寿命和承载能力,需要提高气压,减小变形。

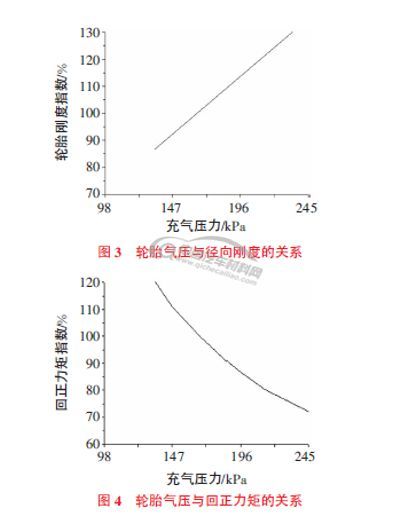

高胎压一方面可以增加轮胎本身刚度,降低轮胎滚动阻力,另一方面也会增大轮胎径向刚度,破坏车辆的平顺性,同时减小轮胎的回正力矩,降低车辆的操纵稳定性。胎压与径向刚度、回正力矩的关系,如图3 和图4所示。可见,高胎压有利有弊,对于不同的汽车使用条件,必须对胎压作具体分析,确定最合适的轮胎气压。

一般情况下,电动汽车行驶时轮胎气压较高,这也是出于节能的考虑。在负载不变的情况下,低滚阻轮胎的滚动阻力值平均可降低12%~20%,如果一辆汽车使用4 条低滚阻轮胎,平均可降低5%的燃油消耗。对轮胎气密层和结构进行改进可以实现较高的轮胎行驶充气压力。

3,轮胎尺寸趋势

空气体积是影响轮胎负荷能力的主要因素之一,其与轮胎的直径呈正比。在达到相同负荷能力的前提下,轮胎直径越小,轮胎使用材料也就越多,轮胎的滚动阻力也就越大。更大的轮胎直径与狭窄的胎面二者的结合具有多项优势。经历长时间的汽车行驶,轮胎直径较小更容易引发轮胎的过度运动或变形,而大直径的轮胎保持了轮胎与轮毂间的相对静止,降低了能量损耗,轮胎的过度运动或变形也得到了改善。同时,轮胎正面与空气的接触面积也会因胎面的变窄而减小,进而降低了轮胎滚动阻力。另一方面二者的结合为汽车提供了更大的布置空间。对于车轮电动机型电动汽车来说,配置大直径的轮胎保证了安装电动机和制动系统的空间。

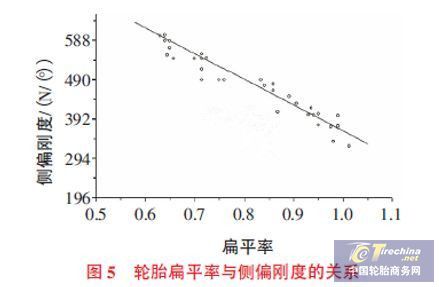

扁平化,即轮胎断面结构的高宽比越来越小。轮胎断面高宽比与滚动阻力呈现正相关,高宽比减小,轮胎变形减少,滞后损失相应地降低,从而减小了轮胎滚动阻力。扁平率对轮胎侧偏刚度影响很大,如图5 所示,扁平率小的轮胎,接地面积会变宽,成反比关系的侧偏刚度便会提高,故采用扁平率小的宽轮胎是提高侧偏刚度的主要措施。

4,轮胎胎面变化的发展趋势

试验测得,热能耗散方式的轮胎能耗占乘用车燃料消耗的8%~20%,而胎面引发的能耗占轮胎滚动阻力的3/4,因此降低轮胎滚动阻力需从改造胎面出发。

1)胎面材料的改变。降低轮胎滚动阻力可以向橡胶中添加聚合物。文献(Chemical aspects of rubber reinforcement by Fillers)提出向橡胶中添加白炭黑,在降低轮胎滚动阻力的同时确保了良好的抗湿滑性能。对于轮胎骨架材料,带束层选用高强度的钢丝,胎体层选用新型高性能纤维材料,这对降低轮胎滚动阻力,实现节能减排十分有利。

2)轮胎结构的改变。避免从胎面到胎圈间的变形利于滞后损失的降低,其变形可通过带束层宽度大于行驶面宽度而被有效控制。增加轮胎断面宽,降低三角胶高度,胎面部位变形减小,从而滚动阻力降低。

3)胎面花纹的改变。在确保轮胎耐磨性和高附着性的前提下, 各大轮胎公司设计新的胎面花纹来降低轮胎的滚动阻力。如米其林公司的XZA(前轴用)轮胎,其胎面花纹为纵向花纹沟,沟深通过轮胎性能函数计算确定。该胎面花纹变形小,滚动损失小,实现了良好的节能。

合理的聚合物与白炭黑的结合、优质的骨架材料、完善的轮廓设计、合适的花纹形状等,利于电动汽车轮胎低滚动阻力的实现。

5,低噪声

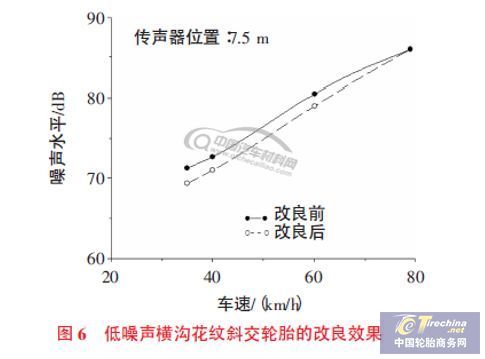

相比于内燃机汽车,电动汽车由于去掉了发动机这个巨大的噪声源,使得高速行驶时的胎面噪声变得更为突出。低滚阻轮胎不仅可以节省能耗,还可以降低车轮滚动时的噪声,使得电动轿车行驶起来更为安静。轮胎低噪声化技术的开发主要着眼于胎面的花纹。可以通过改变轮胎胎面横沟的角度和宽度来改善噪声特性。图6 示出型号为100.0- 20 14PR 的低噪声横沟花纹斜交轮胎的改良效果。文献(轮胎噪声与滚动阻力的相关性)曾对该轮胎进行轮胎/道路噪声和滚动阻力测试,该试验中的5 条轮胎选用不同增强材料。试验表明,在不增大车辆外部噪声的前提下,可以通过改变轮胎的增强材料来降低轮胎的滚动阻力。对于车辆内部噪声,结果并不一致,轮胎的增强材料使轮胎的刚性增大,传递给车辆悬挂系统和整车结构的振动噪声也将会增大。

6,其他电动汽车轮胎发展趋势

全天候轮胎的胎面花纹较夏季轮胎花纹更复杂,其采用了全硅橡胶配方,轮胎的结构设计也更完善。全天候轮胎结合夏季轮胎和冬季轮胎的优点,其胶料配方确保了轮胎在不同的气候条件下均有较好的抓地性能、良好的排水性能以及耐磨性能。

文献(基于轮胎可调附着力系统的汽车主动安全研究)根据汽车制动情况,分析轮胎的受力情况,设计出了一种无内胎的轮胎模型,该轮胎的气压可以被改变。固特异正在设计一款恒定胎压产品,通过一个内置的气泵使轮胎维持恒定的胎压状态,同时轮胎的压力也可被持续监测,这也是一种节能减排、确保行驶安全的有效手段。

米其林研发了将轮毂电动机和电子主动悬挂都整合到轮内的驱动/悬挂系统,如图7 所示。通过整合,可以省略大量的传动部件,降低车载自重;简化车辆,利于汽车的结构布局;实现多种复杂的驱动方式。同时,该整合利于对制动能量的回收,提高对车轮控制的动态响应以及便捷的新能源汽车技术的应用。

文献(新工艺、新产品)提出,橡胶虽然是绝缘体,但轮胎内层含钢,能够传导超高频率的电能,且频率为一般电力的100 万倍,并且传导过程中的电力耗损极小。如果电动汽车可以运用这项科技,其轮胎在汽车行驶途中就可以充电,半路停电抛锚的问题也就不会出现。

7,结论

轮胎对于整车能耗与操稳性能意义重大,同时也是动力性以及制动性能的保障。轮胎性能的研究与轮胎匹配整车性能的研究应相互结合,单纯讨论轮胎的某项性能并没有很大的意义。轮胎应与汽车悬架系统性能进行匹配,而二者匹配所构成的集成系统在很大程度上影响汽车的行驶性能,其主要表现在刚度、柔度和动力学性能上。一条轮胎与某一汽车匹配表现出良好的动态力学性能,而与另一汽车匹配则可能表现出较差的动态力学性能,即同一条轮胎与不同汽车匹配,表现出了较大差异的动态力学性能。在国外,为了实现轮胎与汽车性能的良好匹配,在进行汽车设计的同时,轮胎生产商与汽车生产商会展开密切的交流研究,汽车生产商向轮胎生产商提出与该汽车匹配的轮胎的动态力学性能要求。对于轮胎生产商而言,设计、生产满足汽车性能要求的轮胎的同时,需要研发出轮胎动态力学模型,便于汽车生产商进行悬架系统设计和整车性能模拟仿真计算。在汽车生产商开始汽车设计之前,由轮胎生产商向汽车生产商提供轮胎动态力学模型。目前国内轮胎多以选配为主,还没有进入根据车型进行设计的阶段,因此影响了整车性能的发挥。

电动汽车由于其驱动和行驶的特性有别于传统的内燃机汽车,因此对轮胎的设计要求也不一样。为了综合提高电动汽车整车性能,达到最优的动力性、经济性、平衡操稳、平顺及振动噪声等各项性能,需要对电动汽车专用轮胎进行系统设计分析和开发制造。

更多资讯,欢迎扫描下方二维码关注中国轮胎商务网微信公众号(tire123)

友情提醒 |

本信息真实性未经中国轮胎商务网证实,仅供您参考。未经许可,请勿转载。已经本网授权使用的,应在授权范围内使用,并注明“来源:中国轮胎商务网”。 |

特别注意 |

本网部分文章转载自其它媒体,转载目的在于传递更多行业信息,并不代表本网赞同其观点和对其真实性负责。在本网论坛上发表言论者,文责自负,本网有权在网站内转载或引用,论坛的言论不代表本网观点。本网所提供的信息,如需使用,请与原作者联系,版权归原作者所有。如果涉及版权需要同本网联系的,请在15日内进行。 |